Boru Kırmızı Paslanma

Yeni bir kırmızı pasın önlenmesi ve kaldırılması teknolojisi, HS-210 reagentinin kırmızı pasın kaldırılması ve pasivasyonunda olağanüstü rolü ve kırmızı pasın ortaya çıkmasından sonra ilaç su sistemleri için bakım önlemleri.

İlaç mühendisliğinde kirli çelik kullanmak için en önemli sebeplerinden biri, üstün korozyon dirençlidir. Kızıl kahverengi çeliğin yüzeyinde göründüğünde insanlar sık sık düşünüyorlar ki: "Kızıl çeliğin sürüşmez, eğer sürüşmez çeliğin artık kirli çeliğin değildir. Çeliğin bir sorunu olmalı. Aslında bu, bir taraflı ve yanlış bir çiftsiz çeliğin görüntüsü.

Kırmızı pas, ilaç sıvı süreç sistemlerinde paslanmaz çelik malzemelerin yaygın bir mühendislik fenomenidir. Kırmızı pas genellikle taşıyıcı pompa odasının iç duvarlarında, diyafram valf gövdesi ve diyafram, tank gövdesi, sprey top iç duvarı, paslanmaz çelik kaynaklar ve ilaç suyunda ve diğer sıvı süreç sistemlerinde ısı etkili bölgelerde ortaya çıkar. Paslanmaz çelik iç duvarı beyaz bir bezle silirken veya su noktasının çıkışında filtreleme ve örnekleme yaparken, çoğunlukla demir oksitin kırmızı pasından oluşan sarı veya kırmızı katı parçacıklar görülür.

Yüksek sıcaklık veya yüksek basınçlı ortamlar gibi kırmızı paslara neden olabilecek birçok faktör vardır; Klorürler gibi yüksek derecede koroziv ortamlar; Paslanmaz çelik olmayan bileşenler; Yanlış yüzey hazırlanması (kaynak kalitesi sorunları, malzeme yüzey kusurları, yanlış temizleme veya pasivasyon vb. gibi) aynı zamanda kırmızı pasın oluşumuna neden olabilir.

Kırmızı pasın neden olduğu zarar önemlidir. Parçacık kirliliğine aittir ve ilaç suyunun kalitesini ve ilaçların açıklığını etkileyebilir; Filterin etkili iş yükünü artırmak; Paslanmaz çelik sistemlerin basınç direnci ve korozyon direncini etkiler; Son ürünle fizyolojik reaksiyonlara neden olabilir.

Kırmızı pasın oluşum mekanizması ve sınıflandırılması

Oksidasyon, elektrokimyasal reaksiyonun yaygın bir biçimidir ve ana prensipi, bir elemanın elektronları serbest bırakması, diğer bir elemanın elektronları emip oksidasyon-azaltma reaksiyonu oluşturmasıdır. Bu süreçte, oksijen bir metal veya alaşımdaki belirli bir elemanla birleşerek bir metal oksit oluşturur. Paslanmaz çelik korozyon direncinin temel özelliği, alaşımdaki Cr elementinin oksijenle temas ettiğinde yüzeyinde istikrarlı bir krom zengin oksit filmi oluşturabileceğidir. Paslanmaz çelikte oksidasyon gazının varlığında anında oluşur. Pasivasyon katmanının oluşumundan sonra, metalin korozyon direnci geliştirilebilir ve metal benzersiz bir "inert" gösterir ve oksidasyon hızı göz ardı edilebilir bir aralığa düşürülecektir.

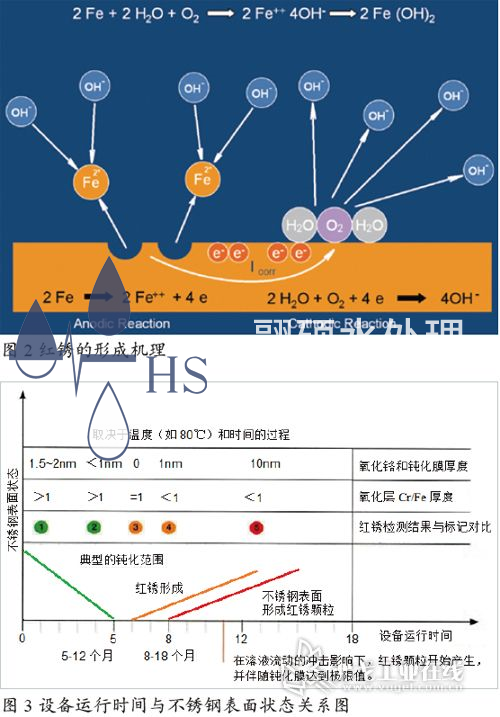

Korozyon, bir metal ile çevresi arasındaki kimyasal veya elektrokimyasal bir reaksiyondur ve bu da metalin özelliklerinde beklenmedik değişikliklere neden olabilir. Bu reaksiyonlar metalin korozyon direncinin azalmasına neden olabilir. Yaygın korozyon türleri arasında üniformat korozyon, elektrokimyasal korozyon, yarık korozyon, delik korozyon, stres korozyon çatlaması ve granüler korozyon yer alır. Pasifikasyon katmanı paslanmaz çelik bir nedenle hasar gördükten sonra, sudaki oksijen yavaş yavaş metalden serbest bırakılan Fe elementi ile gevşek demir oksit oluşturmak için tepki gösterecek ve metal yüzey, yaygın olarak "kırmızı pas" olarak bilinen pas korozyonu sergileyecektir. Şekil 2, kırmızı pas oluşumunun simüle edilmiş bir mekanizmasıdır. Bu mekanizma hala tartışmalı olsa da, kırmızı pas oluşumunun kimyasal sürecini canlı bir şekilde gösterir.

Su son derece zayıf bir elektrolittir. 25 ° C'de, iyon ürünü sabit Kw suyu 1 × 10-14'dür. 100 ℃ da, iyon ürünü sabit Kw su 55 × 10-14'dür. Yüksek sıcaklık enjeksiyon suyundaki [H+] ve [OH-] konsantrasyonu oda sıcaklığında temizlenmiş su sistemlerindekinden çok daha yüksektir, bu da sudaki serbest demir iyonları ve hidroksit iyonları arasındaki kimyasal reaksiyon hızında bir artışa neden olur, sonuçta demir oksit oluşturur ve sistemde kırmızı paslara neden olur. Bu nedenle, sistem yüksek sıcaklık koşullarında çalışırken kırmızı paslara daha eğilimlidir.

Oluşma derecesine göre, kırmızı pas üç türe sınıflandırılabilir: Tip I, Tip II ve Tip III (Şekil 3). Göç kırmızı pas olarak da bilinen Tip I kırmızı pas, Fe2O3 ana bileşeni ve az miktarda FeO ve Fe (OH) 2 ile çeşitli kaynak metallerden türetilen oksit ve hidroksitler içerir. Tip I kırmızı pas, paslanmaz çelik yüzeyine gevşek bir şekilde bağlanan parçacıklar şeklindedir ve kırmızı pas oluşumu noktasından aşağıya göç etme eğilimi olan turuncu veya turuncu kırmızı bir renge sahiptir. Tip I kırmızı pasın kolay üretim, kolay çıkarma ve kolay tekrarlanma özelliklerine sahiptir. Tip II kırmızı pas, metal yüzeylerde yerel olarak oluşturulan aktif korozyona aittir, esas olarak Fe2O3'ten oluşur ve kırmızı, turuncu, mavi, mor, griden siyahha kadar bir dizi kromatogram sunar. Tip II kırmızı pas paslanmaz çelik yüzeyine sıkıca yapışır ve oluşturulduktan sonra çıkarılması zor. Genellikle korozyon çukurları ve korozyon çatlakları gibi çeşitli biçimlerde görünür ve klorürlerin veya diğer halogenlerin korozyonu ile ilişkilidir.

Tip III kırmızı pas, sıklıkla yüksek sıcaklık ortamlarının yüzeyinde (saf buhar sistemleri gibi) oluşan ısıtma oksidasyonundan sonra üretilen siyah bir oksittir. Ana bileşeni Fe3O4'dür. Kırmızı pas katmanı kalınlaştıkça, sistem rengi altından maviye ve daha sonra farklı siyah tonlarına değişir. Bu yüzey oksidasyonu istikrarlı bir film formunda başlar ve neredeyse granüler değildir. Kristal yapısı son derece istikrarlı manyetitle benzer.

Kırmızı pas kaldırma reagenleri ve vaka çalışmaları

HS-220 ve HS-210 reagenleri, Shuoke Şirketi tarafından özellikle "kırmızı pasın" kaldırılması ve paslanmaz çelik malzemelerin pasivasyonu için geliştirilen temizleme ajanlarıdır. HS-220, esas olarak paslanmaz çelik yüzeyindeki yağ lekelerini, protein kirliliklerini ve biyofilmeleri çıkarmak için kullanılan bir alkali temizleme maddesidir ve HS-210'un paslanma ve temizleme etkisi için bir ön koşul sağlar; HS-210, özellikle ilaç, kozmetik, tıbbi cihazlar, gıda ve içecek endüstrilerindeki özel gereksinimler için uygun bir asidik temizleme maddesidir. Ana bileşenleri arasında fosforik asit, sitrik asit, yüzey aktif maddeleri ve dispersanlar bulunmaktadır, bu da paslanmaz çelik yüzeylerde, özellikle tip I ve tip II kırmızı pası etkili bir şekilde çıkarabilir. Şekil 5, HS-210 tarafından Fe2O3'ün farklı konsantrasyonlardaki çözünürlüğünün bir karşılaştırma tablosunu gösterir. Fe2O3'ün %15 CIP'nin çözünürlüğü 260g/100 galona ulaşabilir.

CIP200 temizleme reagentinin ana bileşeni, sözleşmeye göre temizleme için nitrik asit gibi güçlü asitler kullanıldığında paslanmaz çelikte güçlü asit korozyon reaksiyonunu etkili bir şekilde önleyen sitrik asittir; Aynı zamanda, HS-210 temizleme reaktifi, sadece yüzey ıslatma etkisini artırmayan aynı zamanda kirlerin yeniden birikmesini azaltan istikrarlı yüzey aktif maddeleri ve dispersanları içerir; HS-210 temizleme maddesi çeşitli malzemelerle uyumlu olabilir ve herhangi bir sıcaklıkta düşük köpük durumundadır, bu da santrifüj pompanın kavitasyonunu etkili bir şekilde önler. Ayrıca, çok düşük kalıntılarla tamamen yıkanılabilir. Özellikle önemli olan, %15 CIP200 temizleme reagentinin %17 HNO3 (Şekil 6) ile aynı pasivasyon etkisine sahip olmasıdır, bu da paslanmaz çelik sistemlerinde kırmızı pasın ve turşulama pasivasyonunun tek adımlı kaldırılmasını sağlayabilir, temizleme sürecini büyük ölçüde basitleştirir ve temizleme zamanından tasarruf sağlar. Bu nedenle, HS-210 temizleme reaktifi, saf su ve enjeksiyon su sistemlerinde, saf buhar sistemlerinde, sıvı hazırlama sistemlerinde ve CIP / SIP sistemlerinde pas kaldırma ve pasivasyon için yaygın olarak kullanılmıştır.

Özet

İlaç sıvı süreç sistemlerinde kırmızı pas riskini azaltmak için, işletmelerin "kalite tasarımdan gelir" yönetim kavramını benimsemeleri ve tasarım kaynağından etkili bir şekilde kontrol etmeleri gerekir. Mühendislikte, aşağıdaki önlemler kırmızı pasın oluşumunu önlemek ve kontrol etmek için belirli bir referans değerine sahiptir:

Enjeksiyon su sisteminin dolaşım sıcaklığını uygun şekilde azaltın, örneğin dolaşım için sistem sıcaklığını 70 ℃ ile 85 ℃ arasında tutmak;

Kaynak için kaynak standart çalışma prosedürlerini kesinlikle takip edin, sistemin kurulumunu 3D ölü köşeler ilkesine göre kesinlikle kontrol edin ve kalınıkların kristal korozyona neden olmasını önleyin;

Düşen demir dosyalarının neden olduğu eksojen demir iyonlarının girişini önlemek ve sprey topunun kuru dönüşünü ve sürtünmesini önlemek için güvenilir bir sprey cihazı seçin; İyi asit turşulama pasivasyon etkisini sağlayın ve pasivasyon filmini etkili bir şekilde oluşturun, sistemde periyodik bakım pasivasyonunu gerçekleştirin, pasivasyon filmini yeniden yaratın ve 1-3 yıl / zaman pasivasyon döngüsünü önerin;

Sistem kurulumu için yüksek kaliteli hammaddeler seçin, paslanmaz çelik boru ve bağlantı parçalarının malzeme raporlarını sistematik olarak izleyin ve 316L malzemesinin kalitesini ve cilalama derecesini sağlayın;

Kırmızı pas için sıvı analizi teknolojisi veya yüzey analizi teknolojisi tanıtın, kırmızı pas için çevrimiçi izleme cihazları yükleyin, kapsamlı bir risk değerlendirme mekanizması oluşturun ve erken tespit edin ve temizleyin.